Ultraheli paksuse mõõtmise tehnoloogia

1. Vajadused l jaoksiitiumakuelektrood netokatte mõõtmine

Liitiumaku elektrood koosneb kollektorist ning pindadel A ja B olevast kattest. Katte paksuse ühtlus on liitiumaku elektroodi peamine kontrollparameeter, millel on kriitiline mõju liitiumaku ohutusele, jõudlusele ja maksumusele. Seetõttu on liitiumaku tootmisprotsessi ajal seadmete testimisele kõrged nõuded.

2. Röntgenikiirguse meetod kohtumaminepiirvõimsus

Dacheng Precision on juhtiv rahvusvaheline süstemaatiliste elektroodide mõõtmise lahenduste pakkuja. Tänu enam kui 10-aastasele teadus- ja arendustegevusele on ettevõttel lai valik ülitäpseid ja stabiilseid mõõteseadmeid, näiteks röntgen-/β-kiirguse pindalatiheduse mõõturid, laserpaksuse mõõturid, CDM-paksuse ja pindalatiheduse integreeritud mõõturid jne, mis on võimelised liitiumioonakude elektroodide südamiku näitajaid, sealhulgas netokatte kogust, paksust, hõrenemisala paksust ja pindalatihedust, reaalajas jälgima.

Lisaks viib Dacheng Precision läbi muudatusi mittepurustava testimise tehnoloogias ning on turule toonud tahkispooljuhtdetektoritel põhineva Super X-Ray pindalatiheduse mõõtja ja infrapunaspektri neeldumise põhimõttel põhineva infrapunapaksuse mõõtja. Orgaaniliste materjalide paksust saab täpselt mõõta ja täpsus on parem kui imporditud seadmetel.

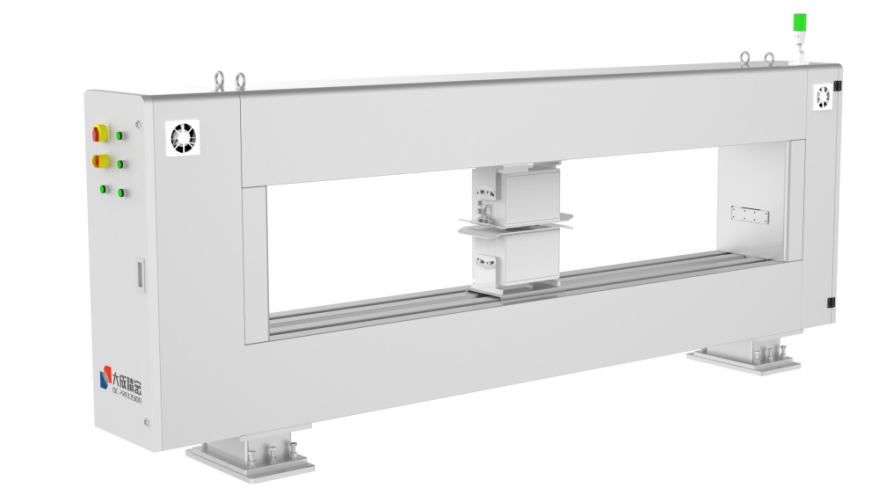

Joonis 1. Super X-Ray pindala tihedusmõõtur

3. Ultrahelitpaksusmmõõtminettehnoloogia

Dacheng Precision on alati pühendunud uuenduslike tehnoloogiate uurimis- ja arendustegevusele. Lisaks ülaltoodud mittepurustavatele testimislahendustele arendab ettevõte ka ultraheli paksuse mõõtmise tehnoloogiat. Võrreldes teiste kontrolllahendustega on ultraheli paksuse mõõtmisel järgmised omadused.

3.1 Ultraheli paksuse mõõtmise põhimõte

Ultraheli paksusmõõtur mõõdab paksust ultraheliimpulsside peegeldusmeetodi põhimõttel. Kui sondi poolt kiiratav ultraheliimpulss läbib mõõdetavat objekti ja jõuab materjali piirpindadeni, peegeldub impulsslaine tagasi sondile. Mõõdetava objekti paksust saab määrata ultraheli levimisaja täpse mõõtmise teel.

H=1/2*(V*t)

Sel viisil saab mõõta peaaegu kõiki metallist, plastist, komposiitmaterjalidest, keraamikast, klaasist, klaaskiust või kummist tooteid ning seda saab laialdaselt kasutada nafta-, keemia-, metallurgia-, laevaehitus-, lennundus-, kosmose- ja muudes valdkondades.

3.2AeelisedsinustUltraheli paksuse mõõtmine

Traditsiooniline lahendus kasutab kiirte läbilaskvuse meetodit kattekihi koguhulga mõõtmiseks ja seejärel lahutamise abil liitiumaku elektroodi netokattekihi hulma arvutamiseks. Ultraheli paksusemõõtja saab aga väärtust otse mõõta tänu erinevale mõõtmispõhimõttele.

①Ultraheli lainel on lühema lainepikkuse tõttu tugev läbitungivus ja see on rakendatav paljude materjalide puhul.

② Ultraheli helikiirt saab koondada kindlas suunas ja see liigub keskkonnas sirgjooneliselt, hea suunavusega.

③ Ohutusprobleemi pärast pole vaja muretseda, kuna sellel puudub kiirgus.

Vaatamata asjaolule, et ultraheli paksuse mõõtmisel on mitmeid eeliseid võrreldes mitmete paksuse mõõtmise tehnoloogiatega, mille Dacheng Precision on juba turule toonud, on ultraheli paksuse mõõtmise rakendamisel siiski mõned piirangud.

3.3 Ultraheli paksuse mõõtmise rakenduspiirangud

1. Ultraheliandur: ultraheliandur ehk eespool mainitud ultrahelisond on ultrahelimõõturite põhikomponent, mis on võimeline edastama ja vastu võtma impulsslaineid. Selle põhinäitajad, nagu töösagedus ja ajastuse täpsus, määravad paksuse mõõtmise täpsuse. Praegused tipptasemel ultraheliandurid sõltuvad endiselt välismaalt imporditud materjalidest, mille hind on kõrge.

②Materjali ühtlus: nagu põhiprintsiipides mainitud, peegeldub ultraheli materjali liidespindadelt tagasi. Peegeldumist põhjustavad akustilise impedantsi järsud muutused ja akustilise impedantsi ühtluse määrab materjali ühtlus. Kui mõõdetav materjal ei ole ühtlane, tekitab kajasignaal palju müra, mis mõjutab mõõtmistulemusi.

③ Karedus: mõõdetava objekti pinna karedus põhjustab nõrka peegeldunud kaja või isegi võimetust kajasignaali vastu võtta;

4. Temperatuur: ultraheli olemus seisneb selles, et keskkonna osakeste mehaaniline vibratsioon levib lainete kujul, mida ei saa eraldada keskkonna osakeste vastastikmõjust. Keskkonna osakeste endi termilise liikumise makroskoopiline ilming on temperatuur ja termiline liikumine mõjutab loomulikult keskkonna osakeste vahelist vastastikmõju. Seega on temperatuuril suur mõju mõõtmistulemustele.

Tavapärase ultraheli paksuse mõõtmise puhul, mis põhineb impulsskaja põhimõttel, mõjutab inimese käe temperatuur sondi temperatuuri, mis viib mõõturi nullpunkti nihkumiseni.

5. Stabiilsus: helilaine on keskkonna osakeste mehaaniline vibratsioon laine levimise vormis. See on tundlik väliste häirete suhtes ja kogutud signaal ei ole stabiilne.

6. Sideaine: õhus ultraheli nõrgeneb, vedelikes ja tahketes ainetes aga levib see hästi. Kajasignaali paremaks vastuvõtmiseks lisatakse ultrahelisondi ja mõõdetava objekti vahele tavaliselt vedelat sideainet, mis ei soodusta reaalajas automatiseeritud kontrolliprogrammide arendamist.

Mõõtetulemusi mõjutavad ka muud tegurid, näiteks ultraheli faasi pöördumine või moonutus, mõõdetava objekti pinna kõverus, koonus või ekstsentrilisus.

On näha, et ultraheli paksuse mõõtmisel on palju eeliseid. Siiski ei saa seda praegu oma piirangute tõttu võrrelda teiste paksuse mõõtmise meetoditega.

3.4UUltraheli paksuse mõõtmise uurimistöö edusammudkohtaDachengPotsus

Dacheng Precision on alati pühendunud teadus- ja arendustegevusele. Ka ultraheli paksuse mõõtmise valdkonnas on ettevõte teinud teatavaid edusamme. Mõned uurimistulemused on toodud allpool.

3.4.1 Katsetingimused

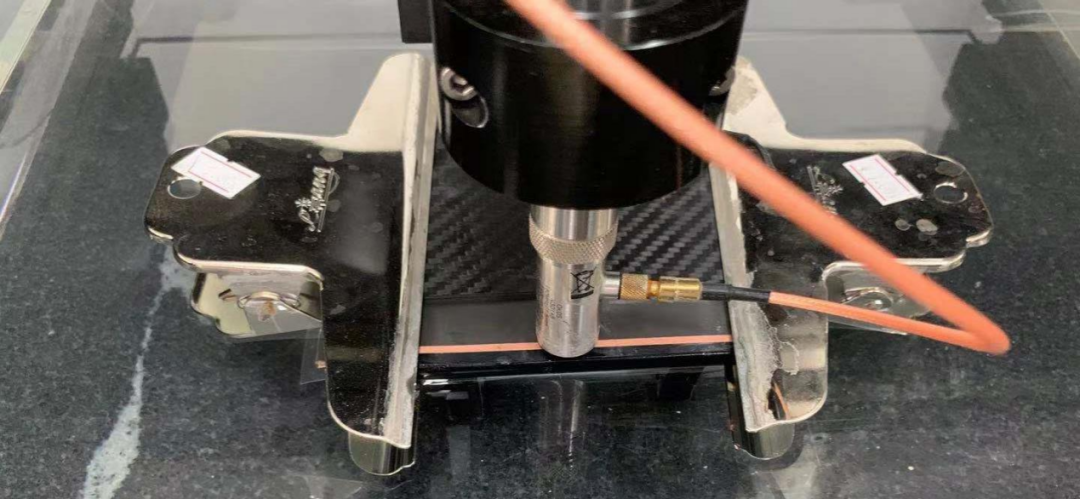

Anood on töölauale kinnitatud ja fikseeritud punkti mõõtmiseks kasutatakse isearendatud kõrgsageduslikku ultraheliandurit.

Joonis 2 Ultraheli paksuse mõõtmine

3.4.2 Eksperimentaalsed andmed

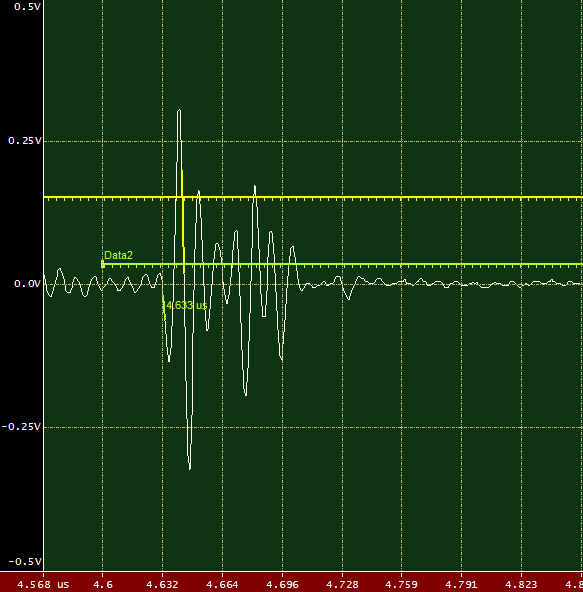

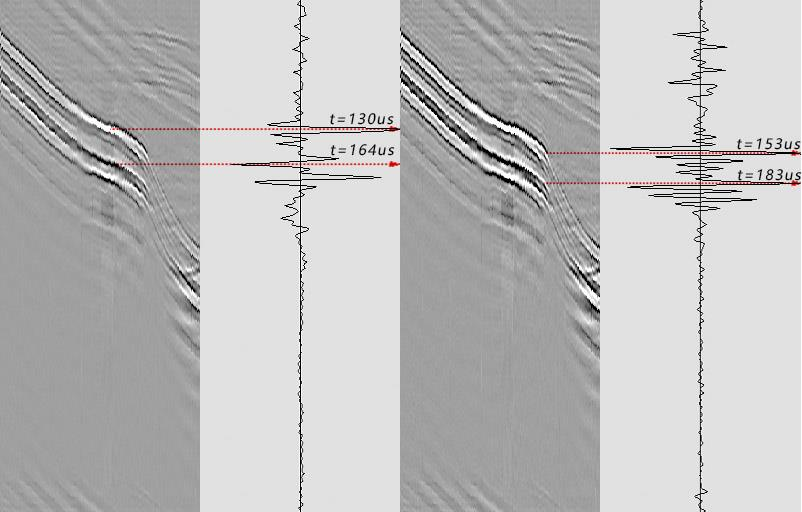

Eksperimentaalsed andmed esitatakse A- ja B-skaneeringuna. A-skaneeringul tähistab X-telg ultraheli läbilaskvusaega ja Y-telg peegeldunud laine intensiivsust. B-skaneeringul kuvatakse profiili kahemõõtmeline kujutis, mis on paralleelne helikiiruse levimissuunaga ja risti uuritava objekti mõõdetud pinnaga.

A-skaneeringult on näha, et grafiidi ja vaskfooliumi ühenduskohas tagasipöörduva impulsilaine amplituud on oluliselt suurem kui teistel lainekujudel. Grafiitkatte paksuse saab leida ultrahelilaine akustilise teekonna arvutamise teel grafiidikeskkonnas.

Kokku testiti andmeid 5 korda kahes positsioonis, punktis 1 ja punktis 2, ning grafiidi akustiline tee punktis 1 oli 0,0340 us ja grafiidi akustiline tee punktis 2 oli 0,0300 us, kusjuures kordustäpsus oli kõrge.

Joonis 3 A-skaneeringu signaal

Joonis 4 B-skaneeringu pilt

Joonis 1. X=450, YZ-tasandi B-skaneeringu pilt

Punkt 1 X=450 Y=110

Akustiline teekond: 0,0340 us

Paksus: 0,0340 (us) * 3950 (m/s) / 2 = 67,15 (μm)

Punkt 2 X=450 Y=145

Akustiline teekond: 0,0300 mikrosekundit

Paksus: 0,0300 (us) * 3950 (m/s) / 2 = 59,25 (μm)

Joonis 5 Kahepunktilise testpilt

4. Skokkuvõtel-stiitiumakuelektrood võrgukatte mõõtmise tehnoloogia

Ultraheli testimistehnoloogia kui üks olulisi mittepurustavaid testimistehnoloogia vahendeid pakub tõhusat ja universaalset meetodit tahkete materjalide mikrostruktuuri ja mehaaniliste omaduste hindamiseks ning nende mikro- ja makrokatkestuste tuvastamiseks. Liitiumaku elektroodi netokattekihi koguse online-automaatse mõõtmise nõudluse tõttu on kiirte edastamise meetodil praegu endiselt suurem eelis tänu ultraheli enda omadustele ja lahendatavatele tehnilistele probleemidele.

Elektroodide mõõtmise eksperdina jätkab Dacheng Precision uuenduslike tehnoloogiate, sealhulgas ultraheli paksuse mõõtmise tehnoloogia põhjalikku uurimis- ja arendustegevust, aidates kaasa mittepurustavate katsete arendamisele ja läbimurdele!

Postituse aeg: 21. september 2023